N

O

È

M

E

On aperçoit le front de résine qui se dirige vers la rampe suivante.

Dépassement de la rampe par le front de résine.

Un fois l’infusion achevée, le vide sera maintenu pendant la polymérisation de la résine, soit quelques heures. Ensuite on enlève les différents tissus techniques mais en laissant le tissu de délaminage qui protégera la coque en attendant l’étape suivante.

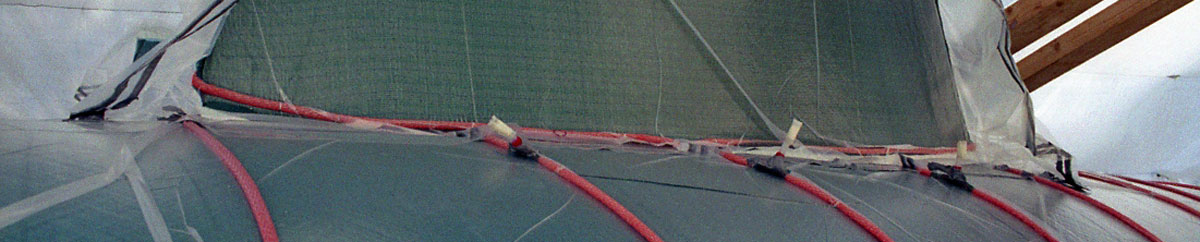

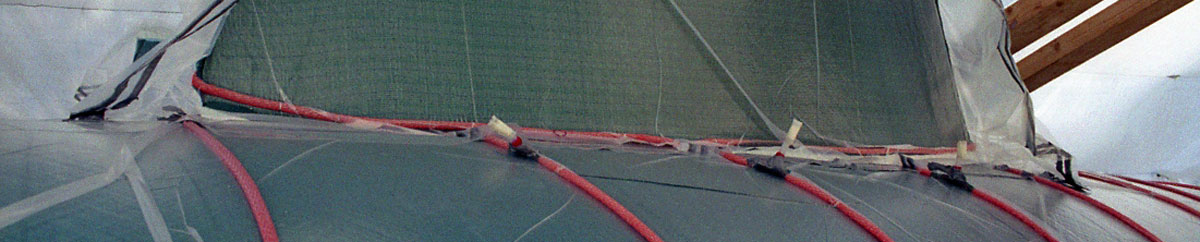

Contrôle de l'infusion.

Neuvième étape : Collage de la mousse d'AIREX du sandwich

L'étape suivante consiste à coller la mousse du sandwich, là aussi sous vide. Pour un collage sans bulle il convient de trouer la mousse pour que l'air puisse s'échapper. A cette étape on disposera les différents inserts en contre-plaqué pour les différentes vannes,accasttillage, passe-coque, etc...

La mousse collée sera poncée pour rattraper les irrégularités de celle-ci.

Dixième étape : la peau extérieure

Pour la réalisation de la peau extérieure les mêmes étapes que pour la peau intérieure seront répétées, la mise en œuvre reste identique.

Onzième étape : enduit et ponçage

Après infusion de la peau extérieure, mise en route de la post-cuisson de l’ensemble de la coque à une température de 60° C pendant 18 heures pour que la résine puisse bénéficier de toutes ses caractéristiques techniques. Nous avons utilisé un puissant chauffage industriel.

Puis enduire et poncer jusqu’à obtenir une coque lisse sans défaut. Le plus long et le plus pénible. Le ponçage représente de longues semaines de travail. Enfin peindre avec une peinture époxy avant de retourner la coque en laissant le livet libre pour la jonction pont-coque ultérieure.

Retournement de la coque

La coque fut retournée à l’aide de deux grues, le moule restant en place (y compris les IPN) pour éviter d’utiliser un conformateur.